Cómo hacer un taburete de madera con tus propias manos. Trabajar con una fresadora de madera manual Fresar las patas de un taburete en una fresadora

En presencia de una fresadora, el trabajo de inserción de bucles, formación de agujeros complejos, rebajes, tallado en madera, etc. se simplifica realmente. Pero esto no significa en absoluto que sea necesario contar con un equipo profesional y costoso: basta con tener un simple dispositivo manual.

Lo único que necesitas es saber manejar madera y usar herramientas eléctricas. Además, debe tener un deseo, de lo contrario, nunca habrá un resultado sin él. Aquellos que no tienen ganas de trabajar simplemente compran muebles o contratan artesanos para, por ejemplo, instalar una nueva puerta y colocar cerraduras. Cualquier trabajo, especialmente con una herramienta eléctrica, requiere ciertos conocimientos y, especialmente, precauciones de seguridad.

El dispositivo de fresado está diseñado para procesar tanto madera como metal. Con su ayuda, es posible formar huecos o agujeros de cualquier configuración. Esto simplifica enormemente tareas como tocar bisagras y tocar cerraduras. Hacer esto con un cincel y un taladro eléctrico no es tan fácil y lleva mucho tiempo.

Existen fresadoras estacionarias y portátiles (manuales). Los cortadores eléctricos manuales se consideran dispositivos universales, con la ayuda de los cuales, en presencia de boquillas, es posible realizar operaciones para diversos fines, basta con cambiar la posición de la pieza en relación con el dispositivo o viceversa.

Los dispositivos estacionarios se utilizan en fábricas o fábricas donde se establece la producción en masa de productos de madera o metal. En tales condiciones, la boquilla de corte está estacionaria y la pieza de trabajo se mueve a lo largo de la trayectoria deseada. Al utilizar una herramienta manual, por el contrario, la pieza se fija inmóvil y solo entonces se procesa, aunque hay piezas que requieren la fijación de una herramienta manual. Esto está previsto en el diseño, por lo tanto, se considera más universal. Esto es especialmente cierto cuando se trata de procesar un gran número de partes, y no es posible utilizar una máquina estacionaria.

Fresadora casera: una plataforma horizontal con un orificio en el centro, desde abajo, a la que se adjunta un accesorio manual.

Fresadora casera: una plataforma horizontal con un orificio en el centro, desde abajo, a la que se adjunta un accesorio manual. Hay muchos tipos de fresadoras, pero para uso doméstico o para iniciar un negocio, los modelos universales son más adecuados. Como regla general, están equipados con un conjunto de cortadores y varios dispositivos para realizar varios tipos de operaciones. Lo único es que con un enrutador manual, las operaciones simples pueden llevar mucho más tiempo que con una máquina estacionaria.

Con el dispositivo de fresado manual es posible:

- Haga surcos o huecos de forma arbitraria (rizado, rectangular, combinado).

- Taladre agujeros pasantes y no pasantes.

- Procese extremos y bordes de cualquier configuración.

- Recorta formas complejas.

- Realizar dibujos o patrones en la superficie de las piezas.

- Haga una copia de los detalles, si es necesario.

La copia de piezas es una de las funciones de cualquier fresadora eléctrica.

La copia de piezas es una de las funciones de cualquier fresadora eléctrica. La presencia de tales funciones hace posible simplificar la producción del mismo tipo de muebles o la producción de partes idénticas que no están relacionadas con la producción de muebles. Esta es una de las principales ventajas de esta herramienta. Como regla general, para la producción de piezas del mismo tipo, es necesario instalar copiadoras diseñadas para realizar una sola operación, lo que no siempre es rentable, especialmente en pequeñas empresas.

Primeros pasos y cuidado del instrumento

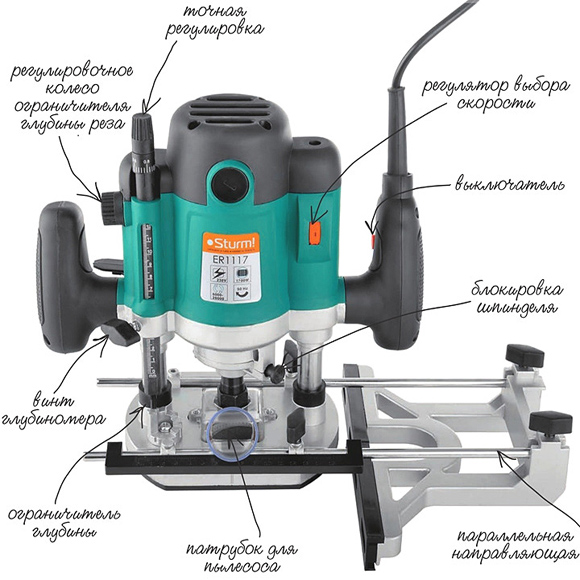

Para comprender cómo funciona este dispositivo, debe familiarizarse con sus partes principales y su propósito.

Composición y propósito de los nodos principales.

El accesorio de fresado manual consta de una caja de metal y un motor, que se encuentra en la misma caja. Del cuerpo sobresale un eje, sobre el que se colocan varias pinzas, que sirven como adaptadores. Le permiten instalar cortadores de varios tamaños. Se inserta un cortador directamente en el collar, que se fija con un perno o botón especial, que se proporciona en algunos modelos.

Los elementos principales de un dispositivo de fresado manual y su propósito.

Los elementos principales de un dispositivo de fresado manual y su propósito. El diseño del dispositivo de fresado proporciona una plataforma de metal que tiene una conexión rígida con el cuerpo. Se sujeta al cuerpo con dos varillas. Por fuera la placa tiene el cubrimiento llano que abastece la suavidad del movimiento durante el trabajo.

El accesorio de fresado manual tiene algunas características que se pueden ajustar:

- Debido a que el mango y la escala establecen la profundidad de fresado. El ajuste se realiza en incrementos de 1/10 mm.

- Ajustando la velocidad de rotación del cortador.

En las etapas iniciales, cuando se domina la herramienta, es mejor intentar trabajar a velocidades bajas o medias. Aunque siempre debes recordar que a mayor velocidad, mejor trabajo. Especialmente cuando se trata de áreas responsables y visibles que no se pueden enmascarar.

Además de estas palancas, también hay un botón para encender y apagar el producto, así como un botón de bloqueo. Estos elementos se consideran los principales que garantizan la calidad y seguridad del trabajo. También hay una parada paralela, lo que contribuye a la facilidad de uso. Puede ser rígidamente fijo o con la capacidad de ajustar el desplazamiento del área de trabajo, en la dirección desde el centro.

Cuidado de su enrutador portátil

Por lo general, un producto de fábrica cae en manos de una persona probada y lubricada, por lo que no se deben tomar medidas adicionales. Solo en el proceso de su operación es necesario controlar su limpieza y capacidad de servicio. Al mismo tiempo, debe limpiarse regularmente de polvo y cambiar el lubricante, si así lo indica el pasaporte. Se necesita especialmente lubricación para las piezas móviles. Alternativamente, puede usar lubricantes en aerosol, pero puede arreglárselas con los habituales, como Litol. No se recomienda el uso de lubricantes espesos, ya que se les adhieren virutas y polvo. Si se utilizan lubricantes en aerosol, este factor puede eliminarse.

La lubricación también requiere una suela, una parte lisa del cuerpo. La lubricación regular asegurará la suavidad de movimiento deseada.

A pesar de esto, definitivamente se debe verificar la calidad de construcción y la presencia de lubricación del artículo comprado.

Desafortunadamente, no todos los fabricantes, y especialmente los domésticos, se preocupan por la calidad de construcción. Hay casos en los que, pasadas las primeras horas de funcionamiento, tornillos o tornillos se desatornillan del producto, por no estar bien apretados.

Ajuste de la velocidad de rotación

El funcionamiento de cualquier herramienta está asociado a ciertas condiciones relacionadas, en primer lugar, con la naturaleza del material que se está procesando. Puede ser madera contrachapada, material compuesto o madera normal. Dependiendo de esto, se establece la velocidad de rotación en el aparato eléctrico. Como regla general, la hoja de datos técnicos siempre indica los parámetros de funcionamiento del dispositivo, según las características técnicas y las características de las superficies que se procesan, así como los cortadores utilizados.

Indicadores de velocidad de procesamiento cuando se utilizan varios cortadores.

Indicadores de velocidad de procesamiento cuando se utilizan varios cortadores. Fijación del cortador

Lo primero con lo que comienza el trabajo es la instalación y fijación del cortador. Al mismo tiempo, uno debe cumplir con la regla básica: todo el trabajo se realiza con el cable retirado del tomacorriente.

El cortador se ajusta de acuerdo con ciertas marcas, y si no están, entonces a una profundidad no menor a ¾ de la longitud del cortador mismo. Puede averiguar cómo instalar el cortador en un modelo específico en las instrucciones, que deben estar presentes en los documentos técnicos del dispositivo. El hecho es que cada modelo puede tener sus propias características de diseño y no es posible hablar de esto en el artículo.

Instalación del cortador en el dispositivo antes de comenzar a trabajar.

Instalación del cortador en el dispositivo antes de comenzar a trabajar. Hay modelos tanto simples como más "avanzados", como dicen. Algunos modelos tienen un botón de bloqueo de rotación del eje, lo que facilita la instalación del cortador. Algunos, especialmente los modelos caros, están equipados con trinquetes. Por lo tanto, es imposible describir específicamente el proceso de instalación del cortador, y no tiene sentido, ya que todos los que estén familiarizados con el funcionamiento de dichos dispositivos lo descubrirán en este momento.

Ajuste de profundidad de fresado

Cada modelo tiene lo suyo mayor profundidad molienda. Al mismo tiempo, no siempre se requiere la profundidad máxima, sino una cierta profundidad que se establece antes del trabajo. Incluso si se requiere la profundidad máxima, entonces, para no sobrecargar el dispositivo, el proceso de fresado se divide en varias etapas, cambiando la profundidad de fresado en pasos. Para el ajuste, se proporcionan topes especiales: limitadores. Estructuralmente, están hechos en forma de disco ubicado debajo de la barra, en el que se fijan topes de varias longitudes. El número de tales patas puede ser de tres a siete, y esto no significa que cuanto más, mejor. Es mejor si es posible ajustar cada una de las patas, incluso si su número es mínimo. Para fijar este tope en la posición óptima, debe utilizar el candado, en forma de bandera.

El proceso de ajuste de la profundidad de fresado es el siguiente:

Así, la pieza de trabajo se fresa a una profundidad predeterminada.

Así, la pieza de trabajo se fresa a una profundidad predeterminada. En modelos caros de alta calidad, hay una rueda para ajustar la profundidad de fresado.

Con esta rueda, puede establecer la profundidad con mayor precisión sin violar la configuración anterior.

Con esta rueda, puede establecer la profundidad con mayor precisión sin violar la configuración anterior. Esta rueda (verde en la foto de arriba) le permite ajustar la profundidad de forma pequeña.

Fresas para herramientas de fresado manual

el cortador es herramienta para cortar, que puede tener un borde cortante de forma intrincada. Como regla general, todos los cortadores están diseñados para movimientos de rotación, por lo que tienen una forma cilíndrica. El vástago del cortador, que se sujeta en la pinza, tiene la misma forma. Algunas cortadoras están equipadas con un rodillo de empuje, de modo que la distancia entre la superficie de corte y la pieza de trabajo permanece constante.

Las fresas están hechas solo de metales de alta calidad y sus aleaciones. Si necesita procesar maderas blandas, entonces los cortadores HSS encajarán, y si necesita procesar madera dura, entonces es mejor usar cortadores HM de grados más duros.

Cada cortador tiene su propia especificaciones, que le proporcionan un trabajo largo y de calidad. El indicador principal es la velocidad máxima de su rotación, que nunca debe sobreestimarse, de lo contrario, su avería es inevitable. Si el cortador está desafilado, no debe intentar afilarlo usted mismo. El afilado de los cortadores se lleva a cabo en equipos especiales y costosos. Después de todo, es necesario no solo afilar el cortador, sino también mantener su forma, que no es menos importante. Por lo tanto, si el cortador, por alguna razón, se ha desafilado, será más barato comprar uno nuevo.

Los cortadores más populares

Hay cortadores que se utilizan en el trabajo con más frecuencia que otros. Por ejemplo:

Los moldes ranurados están diseñados para crear huecos en un lugar arbitrario de la pieza de trabajo.

Los moldes ranurados están diseñados para crear huecos en un lugar arbitrario de la pieza de trabajo. Los hay cortadores simples, monolíticos, hechos de una sola pieza de metal, y los hay de composición tipográfica. Los cortadores de composición tipográfica consisten en un vástago, que sirve como base para un conjunto de elementos de corte. Seleccionando planos de corte e instalándolos en el vástago, usando arandelas de varios espesores, es posible formar un relieve arbitrario en la superficie de la pieza de trabajo.

Un cortador de composición tipográfica es un conjunto de superficies de corte y arandelas, que le permite ensamblar el cortador de la forma deseada.

Un cortador de composición tipográfica es un conjunto de superficies de corte y arandelas, que le permite ensamblar el cortador de la forma deseada. De hecho, hay muchos cortadores y esto es solo una pequeña fracción de lo que se produce. Todos los cortadores difieren en el diámetro del vástago, el diámetro de la superficie de corte, la altura de corte, la posición de la cuchilla, etc. En cuanto al equipo de fresado manual, basta con tener un juego de cinco fresas más populares. Si es necesario, se pueden comprar en cualquier momento.

Reglas para trabajar con herramientas de fresado manual.

Trabajar con herramientas eléctricas requiere reglas especiales, especialmente cuando hay elementos que giran rápidamente. Además, como resultado del trabajo, se forman virutas que se dispersan en todas las direcciones. A pesar de que la mayoría de los modelos están equipados con un escudo protector, este no protege completamente contra el flujo de virutas. Por lo tanto, es mejor trabajar con una herramienta de este tipo en gafas protectoras.

La foto muestra un modelo donde se conecta una aspiradora para eliminar las virutas.

La foto muestra un modelo donde se conecta una aspiradora para eliminar las virutas. Requerimientos generales

Si cumple con los requisitos básicos para un trabajo seguro con una fresadora manual eléctrica, el resultado final lo complacerá con la calidad del trabajo y un resultado seguro. Aquí están las condiciones:

Los requisitos no son muy difíciles y bastante factibles, e ignorarlos significa ponerse en peligro. Y una cosa más, no menos importante, es la capacidad de sostener una herramienta de fresado en las manos y sentir cómo funciona. Si se sienten vibraciones graves, debe detenerse y analizar las razones. Es posible que el cortador esté desafilado o que se haya enganchado un nudo. A veces es necesario configurar correctamente la velocidad de rotación del cortador. Aquí puede experimentar: agregue velocidad o redúzcala.

Procesamiento de bordes: uso de plantillas

El procesamiento del borde de una tabla de madera se realiza mejor con un medidor de espesor. Si esto no es posible, puede usar un enrutador manual, aunque esto llevará algún tiempo. Estos trabajos se realizan tanto sin plantilla como con plantilla. Si no hay habilidades o hay muy pocas, entonces es mejor usar una plantilla. Para el procesamiento de bordes, se utilizan cortadores de borde recto, tanto con un rodamiento al final de la parte de corte como con un rodamiento al principio (ver foto).

Cortabordes.

Cortabordes. Para la plantilla, puede tomar un tablero ya procesado u otro objeto uniforme. Además, la longitud de la plantilla debe ser mayor que la longitud de la pieza de trabajo, tanto al principio como al final de la pieza de trabajo que se está procesando. Esto evitará desniveles al principio del borde y al final. Lo más importante aquí es que la plantilla u objeto que actúa como plantilla tenga una superficie lisa y uniforme. Además, su grosor no debe ser mayor que el espacio entre el cojinete y la parte de corte.

El ancho de la pieza es menor que la longitud de la pieza de corte.

Al mismo tiempo, cuanto más larga es la parte de corte, más difícil es trabajar con la herramienta, ya que se requiere más esfuerzo. En este sentido, es mejor comenzar a trabajar con cortadores que tengan una longitud promedio de la parte de corte. El principio de funcionamiento para el procesamiento de bordes es el siguiente:

- La plantilla se adjunta para que quede a la altura deseada y tenga una superficie horizontal plana.

- La plantilla está firmemente montada en una mesa u otra superficie.

- El cortador con un rodillo se instala de modo que el rodillo se mueva a lo largo de la plantilla y el cortador (parte de corte) a lo largo de la pieza de trabajo. Para hacer esto, realice todas las manipulaciones necesarias con la plantilla, la pieza de trabajo y la herramienta.

- El cortador se coloca en posición de trabajo y se sujeta.

- Después de eso, la herramienta se enciende y se mueve a lo largo de la plantilla. En este caso, es necesario determinar la velocidad de movimiento, que está determinada por la profundidad de procesamiento.

- La unidad de fresado se puede empujar y tirar: como es conveniente para todos.

Después de la primera pasada, debe detenerse y evaluar la calidad del trabajo. Si es necesario, se puede realizar otra pasada ajustando la posición de la herramienta. Si la calidad es satisfactoria, se retiran las abrazaderas y se libera la pieza de trabajo.

Con este enfoque, es posible eliminar un cuarto a lo largo del borde o en algunas de sus partes. Esto se hace ajustando el borde de corte para que entre en la pieza a la profundidad requerida.

Un cuarto tomado en una fachada de muebles.

Un cuarto tomado en una fachada de muebles. Si reemplaza el cortador con uno figurado y cambia la guía, además de usar el tope, puede aplicar un patrón longitudinal a la pieza (en la foto a continuación).

Dibujar un patrón de figuras longitudinales en la pieza de trabajo.

Dibujar un patrón de figuras longitudinales en la pieza de trabajo. Si usa una técnica de fresado similar (con una plantilla), puede dominar fácilmente la técnica de trabajar con madera en general. Después de un tiempo, puede abandonar las plantillas, ya que su instalación requiere mucho tiempo útil.

Cómo hacer un borde liso sin plantilla: la experiencia es indispensable aquí.

Cómo hacer un borde liso sin plantilla: la experiencia es indispensable aquí. El ancho de la pieza es mayor que la longitud de la pieza de corte.

Muy a menudo, el grosor de la pieza de trabajo es mayor que la longitud de la parte de corte del cortador. En este caso, proceda de la siguiente manera:

- Tras la primera pasada, se retira la plantilla y se realiza otra pasada. En este caso, la pieza ya procesada servirá como plantilla. Para ello, el rodamiento se guía sobre la superficie mecanizada. Si la parte de corte nuevamente no fue suficiente, tendrá que hacer otra pasada.

- Para el procesamiento final, debe tomar un cortador con un cojinete al final, y la pieza de trabajo debe voltearse boca abajo, luego de lo cual se fija con abrazaderas. Como resultado, el cojinete se moverá sobre la superficie maquinada. Este enfoque permite procesar piezas gruesas.

El rodamiento se guía sobre la superficie mecanizada mientras el filo de corte mecaniza el resto de la pieza de trabajo.

El rodamiento se guía sobre la superficie mecanizada mientras el filo de corte mecaniza el resto de la pieza de trabajo. Para dominar el trabajo de una herramienta de fresado manual, necesitará muchas piezas de trabajo ásperas, que no le importará tirar más tarde. Nadie acertó la primera vez. Para que algo funcione, necesitas entrenar duro.

Obtención de varios bordes rizados

Si se requiere un borde rizado, que es muy probable que sea necesario, primero preste atención a la condición de este borde. Si es irregular, deberá nivelarse y solo luego proceder a la formación de un borde rizado, eligiendo el cortador adecuado.

Borde redondeado.

Borde redondeado. Es necesario preparar la superficie para que el cortador no copie la curvatura a lo largo de la cual se moverá el rodillo. En este caso, se necesita una secuencia de acciones, de lo contrario, un resultado positivo no funcionará.

Si desea procesar una superficie francamente curva, no puede prescindir de una plantilla. Se puede cortar de madera contrachapada, de unos 10 mm de espesor, después de aplicar previamente un dibujo y cortar la plantilla con una sierra de calar eléctrica. El borde de la plantilla debe llevarse a un estado ideal con un enrutador manual.

Probablemente todo hombre, al menos una vez en su vida, tuvo que hacer un taburete. Quizás este sea el mueble más simple, pero surgen ciertas dificultades al crearlo: ¿cómo hacer que la estructura sea estable y duradera, qué materiales preferir que procesar el producto terminado? Este artículo discutirá la fabricación independiente de un taburete de diseño simple.

Para hacer un taburete con sus propias manos, necesitará un conjunto de las herramientas de carpintería más simples, habilidades mínimas para trabajar la madera y algo de tiempo libre.

Tiempo de producción: 6-8 horas.

Materiales necesarios:

- 8-10 restos de tableros con una longitud de al menos 500 mm. No menos de 25 mm de espesor y no menos de 80 mm de ancho. Madera de desecho adecuada de cualquier madera dura o blanda, si es posible bien seca

- pegamento PVA para carpintería (si es posible, marca D3 resistente a la humedad)

- tornillos para madera 70 mm

- tinte y barniz para muebles.

Herramienta:

- rompecabezas electrico

- Sierra para metales de diente fino para trabajos de carpintería

- juego de escofinas

- Enrutador manual (si es posible)

- Taladro

- Plano

- Papel de lija grano P80, P120, P180

- Un juego de cinceles de varios anchos.

- Abrazaderas de tornillo de 400 mm de largo o más - 2-3 piezas

- Regla, escuadra, lápiz.

fabricación de piernas

Seleccione entre los materiales disponibles adecuados para la fabricación de patas y paneles laterales. No deben tener nudos muertos (que se caigan), grietas, ya que estas son las partes más cargadas y la resistencia de toda la estructura depende de ellas. Asegúrese de que no haya clavos, tornillos, etc. viejos en las tablas, ya que su presencia puede provocar la rotura de la herramienta e incluso lesiones graves.

Con una sierra de vaivén eléctrica, corte 4 patas para el taburete y 2 cajones para emparejar las patas de las tablas existentes. Tal conexión cruciforme fortalecerá significativamente la estructura y dará fuerza a todo el producto. Al calcular la longitud de las patas y los cajones, tenga en cuenta que la altura de un taburete estándar es de 450 mm. Y las dimensiones del asiento son 350 × 350 mm. Puede cambiar proporcionalmente las dimensiones del taburete para adaptarlo a sus propósitos, por ejemplo, para que lo use un niño.

Como puedes ver, las patas tienen una forma ligeramente curva para que las cuatro patas sean iguales, te recomiendo hacer una plantilla de cartón grueso. Con cuidado, rodee la plantilla con un lápiz y corte las piernas a lo largo del contorno resultante con una sierra de calar. Trate todos los lados de las piezas resultantes con papel de lija y, si tiene un molino manual, páselo adicionalmente con un cortador de radio de 2-3 mm.

Usando un taladro y cinceles de diferentes anchos, seleccione las ranuras en las patas. Para ello, primero perfore los dos agujeros extremos, formando así los bordes redondeados de la ranura. La profundidad de perforación debe corresponder a la longitud del montante, y el diámetro del taladro debe corresponder al ancho del montante. Luego, con el mismo taladro, haga algunos agujeros más entre los bordes formados de la ranura. Asegúrese de que todos los agujeros estén estrictamente alineados. La madera restante ("puentes" entre los agujeros) se selecciona con cinceles hasta obtener una ranura uniforme.

Nota. Si se dispone de una fresadora manual, la tarea de hacer ranuras en las patas se puede facilitar mucho. Para hacer esto, una plantilla de forma adecuada está hecha de madera contrachapada o plástico con un grosor de 4-5 mm. La plantilla se fija en la pieza y, utilizando un cortador de ranuras con un anillo de copia instalado, se selecciona una ranura de la profundidad requerida.

La espiga se puede hacer con una sierra para metales con dientes finos (para trabajos de acabado), cinceles de diferentes anchos y escofinas. Primero, forme una espiga con una sierra para metales, cortando el exceso de madera de los cuatro lados del cajón. Luego, usando cinceles y una escofina, haga redondeos en los extremos de la futura espiga. Durante la formación del redondeo del espárrago, no recomiendo apresurarse, por el contrario: vale la pena probar el espárrago en la ranura con más frecuencia para obtener la conexión más apretada.

Recuerde: la fuerza de esta conexión depende de la precisión con la que encajen las púas y las ranuras.

El trabajo de hacer manualmente una conexión de ranura de espiga requiere cierta habilidad, y es posible que la primera vez no tenga éxito, sin embargo, si planea dedicarse a la carpintería en el futuro, le recomiendo que comience a practicar con productos tan simples.

Nota. Es posible simplificar la fabricación de una junta de machihembrado utilizando un método que algunos llaman "lengua extranjera". Como habrás notado, hacer un surco con un enrutador manual no es tan difícil. Cuando se conecta a un "pico extraño", se hacen ranuras en ambas partes conectadas. Y la espiga se hace por separado y se inserta con pegamento en ambas ranuras. El número requerido de puntas es fácil de hacer cortando una barra de la sección requerida con bordes redondeados con un cortador de radio.

En los lados, haga cortes rectangulares para una mayor conexión en forma de cruz de los lados entre sí. Para la fabricación necesitará una sierra para metales con un diente fino y un cincel. El ancho del corte debe corresponder al ancho del costado del cajón y la profundidad debe corresponder a la mitad del ancho del costado del cajón.

Intente ensamblar las piezas recibidas sobre una base "seca", es decir, sin pegamento. Verifique si las puntas encajan bien con las ranuras, si los planos de las partes a unir coinciden. Si se encuentran errores, tiene la oportunidad de corregirlos. Cubra con cuidado las púas y las ranuras con pegamento PVA y empareje los lados con las patas en pares. Exprima el pegado resultante con abrazaderas y déjelo secar. El adhesivo generalmente se seca completamente en 24 horas. Puede leer más sobre el tiempo de secado y las condiciones de secado necesarias en la etiqueta del adhesivo utilizado.

Mientras se seca el pegamento, puede comenzar a hacer el asiento del futuro taburete.

Seleccione algunas tablas de ancho y grosor adecuados. Procéselos con una cepilladora y papel de lija hasta obtener una forma uniforme, preste especial atención a los bordes que se van a pegar, deben estar perfectamente nivelados. Tenga en cuenta que el asiento tendrá dos lados: delantero y no delantero. Al ensamblar el escudo, asegúrese de que todos los posibles defectos (grietas, nudos, etc.) estén ubicados solo en el lado que no es frontal; esto mejorará significativamente la apariencia del producto.

Intente ensamblar el escudo resultante "en seco" sin pegamento, pero usando abrazaderas. Si todo encaja normalmente, puede comenzar a pegar. Bueno, pierda los bordes y sujete el escudo resultante con abrazaderas.

montaje final

Después de que ambos pegamentos se hayan secado, puede proceder al ensamblaje final del taburete. Retire las abrazaderas, elimine cualquier resto de pegamento e inspeccione la calidad de la unión entre la base del taburete y el asiento. Corte el asiento al tamaño requerido, lije con cuidado todos los planos y, si lo desea, redondee las esquinas con un radio pequeño. Si tiene una fresa manual, elimine un pequeño radio a lo largo del contorno de todas las nervaduras: 2-3 mm. Si no hay enrutador, bisele con una cepilladora y procese con papel de lija. Puede conectar las dos mitades de la base del taburete usando una junta adhesiva en la espiga. Taladre dos orificios coaxiales en el centro de las ranuras de la base cruciforme del taburete. El diámetro y la profundidad del agujero deben coincidir con el diámetro y la longitud de la espiga que tienes. Las dimensiones estándar del pasador son 8 × 30 mm. Lubrique los orificios y la ranura con pegamento, inserte la espiga y sujete las piezas con una abrazadera.

También puede fijar el asiento del taburete a la base mediante la conexión de pasador.

Después del montaje, lije completamente el taburete con papel de lija. En este caso, el número de abrasivos debe aumentar secuencialmente: P80 - 120 - 180.

El producto resultante, cubrir con tinte y barniz para muebles. El producto tendrá una apariencia hermosa y estará protegido de los efectos del ambiente externo: humedad, desgaste.

Para ampliar la funcionalidad de una herramienta eléctrica manual, para que su uso sea más conveniente, cómodo y seguro, los dispositivos para una fresa manual permiten. Los modelos en serie de tales dispositivos son bastante caros, pero puede ahorrar en su compra y fabricar dispositivos para equipar un enrutador de madera con sus propias manos.

Diferentes tipos de dispositivos pueden hacer una herramienta verdaderamente versátil de un enrutador manual.

La tarea principal que resuelven los dispositivos para la fresa es asegurar que la herramienta esté ubicada en relación con la superficie a mecanizar en la posición espacial requerida. Algunos de los accesorios más utilizados para fresadoras se incluyen de serie con dichos equipos. Los mismos modelos que tienen un propósito altamente especializado se compran por separado o se fabrican a mano. Al mismo tiempo, muchos dispositivos para un enrutador de madera tienen un diseño tal que hacerlos con sus propias manos no presenta ningún problema particular. Para los dispositivos caseros para una fresa manual, ni siquiera se requerirán dibujos, sus dibujos serán suficientes.

Entre los dispositivos para un enrutador de madera, que puede hacer usted mismo, hay varios modelos populares. Considerémoslos con más detalle.

Tope paralelo para cortes rectos y curvos

Una guía de corte al hilo u otra superficie de base, que permite cortes rectos en la madera en relación con estas superficies, es uno de los accesorios más populares y se incluye como estándar en muchos modelos. Usando un dispositivo de este tipo, el elemento base para el cual, además del escritorio, puede ser el lado de la pieza de trabajo o el riel de guía, se mecanizan ranuras en la pieza de trabajo y también se fresa su parte del borde.

El diseño de la parada paralela para el enrutador incluye los siguientes componentes:

- varillas que se insertan en orificios especiales en el cuerpo del enrutador;

- tornillo de bloqueo, a través del cual se fijan las varillas en la posición deseada;

- tornillo de ajuste fino, que se necesita para ajustar con mayor precisión la distancia a la que el eje del cortador estará desde la superficie de la base;

- almohadillas de apoyo, con las que el dispositivo se apoya contra la superficie de la base (en algunos modelos de topes paralelos, es posible cambiar la distancia entre las almohadillas de apoyo).

Para preparar la parada del enrutador para el trabajo, debe realizar los siguientes pasos:

- inserte las varillas de tope en los orificios de la base del enrutador y fíjelas en la posición requerida con un tornillo de bloqueo;

- aflojando el tornillo de bloqueo y usando el tornillo de ajuste fino, ajuste la distancia entre el eje del cortador y la superficie de apoyo del accesorio.

Al agregar una parada paralela con un detalle simple, puede usar dicho dispositivo para crear no solo cortes rectos, sino también curvos en un árbol. Tal detalle es un bloque de madera, un lado del cual es recto, y el otro lado tiene un hueco de forma redondeada o angular. Está ubicado entre las almohadillas de soporte del tope y la superficie base de la pieza de trabajo de madera, que tiene una forma curvilínea.

En este caso, por supuesto, con su lado recto, la barra debe apoyarse contra los patines de apoyo del aparato, y con el lado rebajado, contra la superficie curva de la base. Es necesario trabajar con un tope paralelo, adicionalmente equipado con una barra de este tipo, con sumo cuidado, ya que la posición del enrutador en este caso será bastante inestable.

barra guía

El riel guía, al igual que el tope paralelo, proporciona un movimiento en línea recta de la fresadora en relación con la superficie de la base durante el procesamiento de la madera. Mientras tanto, a diferencia del tope paralelo, dicha guía para el enrutador se puede ubicar en cualquier ángulo con respecto al borde de la pieza de trabajo. Por lo tanto, el riel guía puede permitir que la fresadora se mueva con precisión durante el procesamiento de la madera en casi cualquier dirección en el plano horizontal. El riel guía, equipado con elementos estructurales adicionales, también es útil cuando se fresan agujeros ubicados en un árbol con cierto paso.

La fijación del riel de guía en la mesa de trabajo o la pieza de trabajo se proporciona con abrazaderas especiales. Si no existen tales abrazaderas en la configuración básica del dispositivo, las abrazaderas ordinarias son adecuadas para este propósito. Algunos modelos de barras guía pueden equiparse con un adaptador especial, a menudo llamado zapata. El adaptador, conectado a la base de la fresadora por medio de dos varillas, se desliza a lo largo del perfil del neumático durante el procesamiento y asegura así el movimiento de la cabeza de trabajo de la fresadora en una dirección determinada.

Tal dispositivo para fresar como riel de guía se usa mejor junto con enrutadores, cuya plataforma de soporte está equipada con patas ajustables en altura. Esto se explica de la siguiente manera. En los casos en que las superficies de apoyo de la fresadora y el neumático se encuentran en diferentes planos horizontales, lo que puede ocurrir cuando el accesorio está demasiado cerca de la pieza de trabajo de madera, las patas ajustables de la herramienta permiten eliminar dicha discrepancia.

Las guías para equipar el enrutador, que, a pesar de la simplicidad de su diseño, serán altamente eficientes en su uso, se pueden hacer a mano sin mucha dificultad. El más simple de estos dispositivos se puede fabricar con una pieza larga de madera, que se fija a la pieza de trabajo con abrazaderas. Para que dicho dispositivo sea aún más conveniente, puede complementarlo con topes laterales. Si coloca y fija la barra simultáneamente en dos (o incluso más) piezas de madera, puede fresar una ranura en su superficie en una sola pasada.

La principal desventaja que distingue al dispositivo del diseño anterior es que no es fácil fijar con precisión la barra en relación con la línea del futuro corte. Los dispositivos de guía de los dos diseños propuestos a continuación están privados de tal desventaja.

El primero de estos dispositivos es un dispositivo hecho de tableros interconectados y láminas de madera contrachapada. Para asegurar la alineación de este accesorio con respecto al borde de la ranura que se está realizando, se deben cumplir las siguientes condiciones: la distancia desde el borde del tope hasta el borde de la madera contrachapada (base) debe corresponder exactamente a la distancia a la que la herramienta utilizada se ubica desde el punto extremo de la base del enrutador. La adaptación del diseño propuesto se utiliza si el árbol se procesa con fresas del mismo diámetro.

Para operaciones de fresado realizadas con herramientas de diferentes diámetros, se recomienda utilizar dispositivos de diferente diseño. La peculiaridad de estas últimas radica en que, al utilizarlas, la fresa entra en contacto con el tope con toda la suela, y no sólo con su parte media. En el diseño de tal énfasis, hay un tablero plegable con bisagras, que asegura la posición espacial correcta del dispositivo en relación con la superficie del producto de madera procesada. El propósito de este tablero es asegurar que el tope se fije en la posición deseada. Una vez que se completa dicho procedimiento, la placa se inclina hacia atrás y, por lo tanto, libera espacio para el cabezal de trabajo del enrutador.

Al hacer un accesorio de este tipo para un enrutador con sus propias manos, debe tener en cuenta que la distancia desde el centro de la herramienta utilizada hasta el punto extremo de la base del enrutador debe corresponder al ancho de la tabla plegable y el espacio entre el tablero y el tope, si está previsto en el diseño del aparato. En el caso de que en la fabricación de este dispositivo se concentre solo en el borde del cortador y el borde de la ranura que debe formarse con él, será posible usar dicho dispositivo solo con cortadores del mismo diámetro.

A menudo, las ranuras de fresado en piezas brutas de madera tienen que ser transversales a las fibras del material, lo que conduce a la formación de rebabas. Dispositivos que, presionando las fibras en el lugar donde sale el cortador, evitan que estas se desprendan de la superficie de la madera tratada, permiten reducir la cantidad de rebabas. El diseño de uno de estos dispositivos consta de dos tableros, que están conectados entre sí con tornillos en un ángulo de 90 °. El ancho de la ranura hecha en dicho dispositivo debe coincidir con el ancho del hueco creado en el producto de madera, para lo cual se usan cortadores de diferentes diámetros en diferentes lados del tope.

Se requiere otro dispositivo de fresado, cuyo diseño consta de dos elementos en forma de L fijados a la pieza de trabajo de madera con abrazaderas, para fresar ranuras abiertas y garantiza un número mínimo de raspaduras durante el procesamiento.

Copiar anillos y plantillas

El manguito de copia para la fresadora es un dispositivo con un lado sobresaliente que se desliza a lo largo de la plantilla y así establece el movimiento del cortador en la dirección deseada. En la suela del enrutador, dicho anillo se puede fijar de varias maneras: atornillado, atornillado en un orificio roscado, insertado con antenas especiales en los orificios de la suela de la herramienta.

Los diámetros del anillo de copia y la herramienta utilizada deben estar cerca, pero es importante que el anillo no toque la parte de corte del cortador. Si el diámetro del anillo excede la dimensión transversal del cortador de copia, entonces dicha plantilla para compensar la diferencia entre su tamaño y el diámetro de la herramienta no debe exceder el tamaño de la pieza de trabajo.

La plantilla de fresado, hecha en forma de anillo, se puede fijar en una pieza de trabajo de madera con cinta adhesiva de doble cara y abrazaderas, con las que ambas partes se presionan contra el escritorio. Después de fresar de acuerdo con la plantilla, debe comprobar que el anillo se presionó firmemente contra el borde de la plantilla durante la operación de fresado.

Las plantillas de fresado se pueden usar no solo para procesar todo el borde del producto, sino también para dar a sus esquinas una forma redondeada. Usando una plantilla de este tipo para una fresa, es posible realizar redondeos de varios radios en las esquinas de una pieza de madera.

Las plantillas utilizadas con un enrutador pueden equiparse con un rodamiento o un anillo. En este último caso, se deben cumplir las siguientes condiciones: el anillo debe coincidir exactamente con el diámetro del cortador, o se deben proporcionar topes en el diseño del accesorio que le permitan alejar la plantilla del borde de la pieza de trabajo y así eliminar el diferencia entre los radios de la herramienta y el anillo.

Con la ayuda de plantillas, que también pueden ser ajustables, no solo puede fresar los bordes del producto de madera procesada, sino también crear surcos ondulados en su superficie. Además, si hace una plantilla del diseño apropiado, que no es muy difícil, será posible cortar las ranuras para las bisagras de la puerta de manera rápida y precisa.

Ranuras de corte en formas redondas y elípticas

Para cortar ranuras en un árbol en forma de círculo o elipse con un molino manual, se utilizan dispositivos circulares. La brújula más simple para una fresa consiste en una varilla. Uno de sus extremos está conectado a la base del enrutador y el otro está equipado con un tornillo y un pasador. El pasador se inserta en el orificio, que actúa como el centro del círculo, a lo largo del contorno del cual se forma la ranura. Para cambiar el radio del círculo de la ranura, para lo cual se usa una brújula de este tipo para el enrutador, basta con cambiar la varilla en relación con la base del enrutador. Más convenientes de usar son los dispositivos circulares, en cuyo diseño se proporcionan dos varillas, y no una.

Las herramientas, que funcionan según el principio de una brújula, son un tipo de dispositivo bastante común que se utiliza para trabajar con un enrutador. Con su ayuda, es muy conveniente fresar ranuras rizadas con varios radios de curvatura. Como se mencionó anteriormente, el diseño típico de un dispositivo de este tipo, que se puede hacer a mano, incluye un tornillo con un pasador que se puede mover a lo largo de la ranura del dispositivo y, por lo tanto, le permite ajustar el radio de la ranura creada.

En los casos en que una fresa para madera u otro material necesita crear un agujero de pequeño diámetro, se utiliza un tipo diferente de herramientas. Una característica de diseño de tales dispositivos, que se fijan en la parte inferior de la base del enrutador, es que su pasador, que se instala en el orificio central de la pieza de trabajo que se está procesando, se encuentra debajo de la base de la herramienta eléctrica utilizada, y no fuera de ella

Guías de esquina base

Pasador de centrado Conjunto de compás. Vista inferior Conjunto de brújula. Vista desde arriba

Usando dispositivos especiales, una fresa manual puede crear no solo agujeros redondos, sino también ovalados en un árbol. El diseño de uno de estos dispositivos incluye:

- una base que se puede fijar en la pieza de trabajo de madera con ventosas o tornillos;

- dos zapatos que se mueven a lo largo de guías que se cruzan;

- dos barras de montaje;

- soporte que conecta la base del accesorio al enrutador.

Debido a las ranuras especiales en el soporte de dicho dispositivo, su placa base se alinea fácilmente con la base del enrutador. Si este equipo se utiliza para realizar el fresado a lo largo de un contorno circular, entonces se usa un zapato, y si a lo largo de un óvalo, entonces ambos. El corte hecho por tal dispositivo difiere más alta calidad que si se hiciera con una sierra de calar o una sierra de cinta. Esto se explica por el hecho de que el procesamiento con la fresa utilizada en este caso se lleva a cabo mediante una herramienta que gira a alta velocidad.

Dispositivos para el fresado rápido y de alta calidad de ranuras en superficies estrechas

Cualquier artesano del hogar puede responder a la pregunta de cómo hacer ranuras para bisagras de puertas o cerraduras. Para estos fines, por regla general, se utilizan un taladro y un cincel convencional. Mientras tanto, dicho procedimiento se puede realizar mucho más rápido y con menos costos de mano de obra si toma una fresa equipada con un dispositivo especial para esto. El diseño de dicho dispositivo, con la ayuda de la cual se pueden crear ranuras de varios anchos en superficies estrechas, es una base plana fijada en la suela del enrutador. En la base, que puede ser redonda o rectangular, se instalan dos pasadores, cuya tarea es garantizar el movimiento rectilíneo del enrutador durante el procesamiento.

El requisito principal que debe cumplir la boquilla de la fresa del diseño anterior es que los ejes de los pasadores de guía deben estar alineados con el centro de la fresa utilizada para el procesamiento de madera. Si se cumple esta condición, la ranura hecha al final de la pieza de trabajo se ubicará estrictamente en su centro. Para desplazar la ranura hacia uno de los lados, basta con colocar un manguito del tamaño adecuado en uno de los pernos guía. Cuando utilice una boquilla de este tipo en una fresadora manual, debe asegurarse de que los pasadores de guía estén presionados contra las superficies laterales de la pieza de trabajo durante el procesamiento.

Es posible garantizar la estabilidad del enrutador al procesar superficies estrechas sin dispositivos especiales. Este problema se resuelve con la ayuda de dos tablas, que se unen a ambos lados de la pieza de trabajo de tal manera que formen un plano con la superficie en la que se realiza la ranura. La propia fresa, cuando se utiliza este método tecnológico, se posiciona mediante un tope paralelo.

Dispositivos de fresado para el procesamiento de cuerpos de revolución.

Muchos dispositivos para una fresadora manual, hechos por los usuarios para satisfacer sus necesidades, no tienen análogos en serie. Uno de estos dispositivos, cuya necesidad de uso surge con bastante frecuencia, es un dispositivo que facilita el proceso de corte de ranuras en cuerpos de revolución. Utilizando un dispositivo de este tipo, en particular, es posible cortar fácilmente y con precisión ranuras longitudinales en postes, balaustres y otros productos de madera de una configuración similar.

Conjunto de fresa y marco Carro para fresadora Disco divisor

El diseño de este dispositivo es:

- cuadro;

- carro de fresado móvil;

- un disco con el que se ajusta el ángulo de giro;

- tornillos que aseguran la pieza de trabajo a procesar;

- tornillo de tope.

Si dicho dispositivo está equipado adicionalmente con un accionamiento simple, que puede usarse como un taladro o destornillador convencional, entonces el fresado puede reemplazar con éxito el procesamiento realizado en un torno.

Herramienta de fresado de puntas

El dispositivo de espiga para la fresa le permite realizar el procesamiento de piezas conectadas según el principio de ranura de espiga con alta precisión. El más versátil de estos dispositivos le permite fresar espárragos varios tipos(“cola de milano” y líneas rectas). En el funcionamiento de un dispositivo de este tipo, está involucrado un anillo de copia que, moviéndose a lo largo de la ranura en una plantilla especial, asegura el movimiento exacto del cortador en una dirección dada. Para hacer uno con sus propias manos, primero debe seleccionar los patrones de ritmo para los que se utilizará.

Varias opciones adicionales para expandir la funcionalidad del enrutador.

¿Por qué es necesario crear dispositivos adicionales para equipar un enrutador manual, que ya es un dispositivo bastante funcional? El hecho es que tales dispositivos le permitirán convertir su fresadora manual en un centro de mecanizado completo. Entonces, al fijar un molino manual en una guía (puede ser), no solo puede facilitar el proceso de uso, sino también aumentar la precisión de las operaciones realizadas. El diseño de un dispositivo tan útil no contiene elementos complejos, por lo que no será difícil hacerlo para un enrutador y un taladro con sus propias manos.

Muchos artesanos del hogar, preguntándose cómo trabajar con un enrutador manual con más más eficiente, haga un escritorio funcional para esta herramienta. Naturalmente, dicha mesa también se puede usar para otros equipos (por ejemplo, para una sierra circular o un taladro eléctrico).

Si no tiene una fresadora manual a su disposición, este problema también se resuelve con la ayuda de dispositivos especiales que le permiten realizar con éxito el fresado en un torno en serie. Usando un accesorio de fresado para un torno, puede expandir significativamente la funcionalidad del equipo en serie (en particular, utilícelo para mecanizar planos, hacer una selección de ranuras y ranuras, mecanizar varias partes a lo largo de un contorno). También es importante que un dispositivo de este tipo para un torno no tenga un diseño complejo, y hacerlo usted mismo no será un gran problema.

Taburete - necesario y cosa útil en cualquier hogar. Por eso, ahora analizaremos en detalle cómo hacer un taburete de madera con nuestras propias manos. El roble es el más adecuado para hacer un taburete de madera, que es un material muy hermoso y, lo más importante, duradero para muebles.

taburete de madera de bricolaje

1. Primero debe planificar cuatro barras con un tamaño de 40x40x440 mm en una máquina de sierra de cepillo, que en el futuro serán las patas de un taburete.

2. Luego, de la misma manera, debe preparar cuatro espacios en blanco para las patas del taburete (30x20x280 mm) y para el costado (20x50x280 mm).

3. Para hacer un asiento, debe planificar tres tablas y conectarlas entre sí mediante el método de revestimiento. Las ranuras de conexión se pueden hacer con una fresa manual, y debe conectar las tablas con pegamento PVA.

El resultado debe ser un tablero monolítico cuadrado de 360x360x20 mm.

4. Con la ayuda de un cortador rizado, puedes quitar el borde de las esquinas para que el asiento del taburete quede cómodo y hermoso.

5. También deberá preparar cuatro sujetadores de barras de roble, que serán necesarios para que el asiento quede firmemente sujeto al marco del taburete.

6. Después de todo trabajo de preparatoria puedes comenzar a hacer surcos en las piernas y picos en los lados.

Para evitar confusiones con los lados y las piernas, debe numerar todo. Dado que la distancia entre las patas en este diseño es de 240 mm, se debe hacer una muesca para la espiga, retrocediendo 120 mm desde el centro del costado en ambas direcciones.

Los picos se pueden hacer tanto con una fresa como con un cincel.

7. Tan pronto como se complete el trabajo con las patas, los cajones, las puntas y las ranuras, puede comenzar a trabajar con las patas delanteras. La diferencia será que las ranuras en las piernas resultaron estar cerradas desde el final y no abiertas. La distancia entre la parte superior de la propata y la parte inferior del lateral debe ser de 270 mm, lo que le dará solidez al taburete.

8. Después de que todas las ranuras y puntas estén listas, es necesario ensamblar el marco del taburete para verificar si hay distorsiones. Es necesario asegurarse de que las puntas encajen bien en las ranuras, pero sin el uso de golpes fuertes, ya que el roble es fuerte, pero puede partirse al acuñarse. Por lo tanto, es mejor verificar todo cuidadosamente de antemano.

9. Después de verificar todas las conexiones, debe cubrir todo con pegamento PVA y ensamblar el marco del taburete.

10. En las patas, en las juntas, debe perforar agujeros y martillar tacos de madera untados con pegamento. Esto ayudará a fortalecer la conexión y evitará que se afloje.

11. Ahora solo queda unir el asiento al marco del taburete. DE en el interior El asiento debe atornillarse con la ayuda de tornillos autorroscantes que conectan las barras de tal manera que el asiento encaje perfectamente en el marco. Después de eso, debes atornillar estas barras a los tsargs.

Una persona que decide probar suerte en la carpintería generalmente comienza con los muebles de diseño más pequeños y relativamente sencillos: estantes, taburetes, cajones. Habiendo llenado un poco su mano, puede pasar a productos más complejos, por ejemplo, hacer una silla confiable de alta calidad.

Este mueble siempre tendrá demanda, independientemente de dónde viva, ya sea en un departamento de la ciudad o fuera de la ciudad en el país. Por lo tanto, si sabe cómo hacer una silla con sus propias manos y puede hacerlo en la práctica, se garantizará la "demanda de bienes del consumidor" en la escala de su propia familia.

Antes de continuar con el proceso de fabricación, se recomienda que se familiarice con la variedad de modelos de sillas disponibles; esto lo ayudará a elegir la opción más atractiva.

Lea también información interesante sobre cómo hacerlo en nuestro nuevo artículo en nuestro portal.

Las sillas pueden tener un diseño diferente, y en ocasiones realizar más de una, pero incluso varias funciones (por ejemplo, un modelo que se transforma en una escalera de tijera). Además, las sillas pueden diseñarse para uso permanente en el hogar (apartamento) y diseñarse para uso móvil (plegable, que es fácil de llevar al campo o al salir al campo).

Sillas masivas para el hogar

La versión más popular de los modelos de sillas son estructuras masivas hechas de madera natural. Son cómodas y muy duraderas, y también son perfectas para una casa privada de madera que mantenga un único estilo ecológico. La desventaja de tales productos se puede llamar una gran masa, pero también le da a la silla la estabilidad necesaria y una confiabilidad excepcional.

Este diseño es muy adecuado para la fabricación de sillas para niños grandes y pequeñas. Después de haber hecho una trona duradera para un niño, puede estar seguro de que el bebé no se caerá y el producto no se desmoronará bajo ninguna carga.

Para que una silla hecha de tablas naturales se vea estéticamente agradable y sea completamente segura tanto para niños como para adultos, todas las esquinas y superficies de madera deben procesarse y lijarse adecuadamente, y luego recubrirse con pintura o tinte y barniz. Si desea que las sillas se vean enormes, pero que al mismo tiempo tengan un peso no tan "intimidante", debe elegir madera clara, por ejemplo, tilo, y luego teñirla debajo del roble con una mancha.

Por lo general, el grosor de todas las partes de este modelo de silla es lo suficientemente grande, lo que le da solidez a la estructura. Los elementos se sujetan con tacos o tornillos. Si el producto está destinado a un niño, no se recomienda usar esquinas metálicas para conectar los nodos.

Silla con asiento tapizado

Para un uso cómodo en condiciones residenciales, a menudo se eligen diseños más elegantes con un asiento blando. Se pueden hacer del mismo estilo, o pueden tener patas más delgadas y respaldos tallados, que consisten en varios travesaños. Para hacer que los modelos sean más agradables estéticamente, a menudo se utilizan varios materiales como la madera contrachapada y los tableros combinados, lo que hace que el producto sea algo más liviano, pero sin perder resistencia.

silla-silla

Las sillas-sillones, según las características de su diseño, se utilizan para la instalación en la sala de estar, en la oficina, en la terraza o en la terraza. Pueden tener un revestimiento de tela suave (cuero sintético) o estar hechos completamente de madera.

Este tipo de sillas son más especialmente cómodas para el ocio. Algunos de ellos son propicios para el descanso, otros destinados a oficinas, por el contrario, deben ser cómodos en la medida que propicien la capacidad laboral, ya que se tiene que dedicar mucho tiempo relacionado con los negocios.

Las sillas-sillones destinados a la instalación en lugares de recreación al aire libre, la mayoría de las veces no tienen revestimiento de tela y están hechos de madera natural impregnada con compuestos repelentes al agua. Al mismo tiempo, su diseño proporciona espacios entre las partes del respaldo y el asiento, para el flujo libre de agua de lluvia y para el secado rápido de la madera.

Silla plegable

Esta versión de las sillas se puede usar tanto en las condiciones de un apartamento como en una casa de campo o en una casa privada. La conveniencia de una silla plegable radica en el hecho de que durante la limpieza o durante el transporte se puede plegar en un diseño compacto y plano. Tal silla se puede colocar fácilmente en el maletero de un automóvil cuando se sale a la naturaleza o al campo.

es bueno para los pequeños casa de Campo, ya que cuando está plegado no ocupa mucho espacio precioso, pero cuando está desplegado es capaz de crear el máximo confort para la relajación.

Una silla plegable tiene un diseño más complejo, por lo que las instrucciones para su fabricación deben estudiarse con más cuidado. El producto debe tener mayor resistencia, ya que deberá soportar numerosos desdoblamientos y plegados, así como el peso de cualquiera de los miembros de la casa. Sin embargo, si la silla está hecha con alta calidad, con un diseño confiable y un principio conveniente de transferencia a la posición de trabajo y hacia atrás, durará mucho tiempo y siempre será solicitada por todos los miembros de la familia.

Como opción, una silla plegable hecha de madera contrachapada gruesa.

Para hacer esta versión de una silla plegable, necesitará una lámina de madera contrachapada con un grosor de 20 ÷ 25 mm, que tenga el tamaño de un producto futuro. La complejidad de trabajar en una estructura plegable radica solo en la precisión y la perfecta uniformidad de cortar todos los elementos estructurales de esta hoja y luego procesar sus bordes. Con una herramienta de calidad a su disposición, se puede fabricar una silla de este tipo en unas pocas horas.

rompecabezas electrico

La comodidad de esta silla es su compacidad cuando está plegada. De hecho, el espesor del producto en la "posición replegada" será igual al espesor de la lámina de madera contrachapada elegida para su fabricación. Gracias a esto, cuando está plegada, la silla puede simplemente colgarse en la pared, haciéndola segura. Este diseño también es conveniente para el transporte, ya que prácticamente no ocupa espacio en la cajuela de un automóvil.

silla transformadora

Si hace una silla que está equipada con la capacidad de transformarse fácilmente en una escalera de tijera, siempre habrá un dispositivo a mano que facilitará en gran medida la limpieza, lo ayudará a reparar en la parte superior de la pared o a colocar lo necesario. arriba o abajo en un gabinete alto.

El resto del tiempo, la estructura servirá como un lugar cómodo para sentarse, no muy diferente de una silla normal; se puede instalar, por ejemplo, en una cocina o en una terraza. Si es necesario, convierta el producto en una escalera de tijera, simplemente tome el respaldo de la silla y colóquelo en el piso; se volteará fácilmente gracias a los lazos de "mariposa" incorporados.

Debido al hecho de que el transformador consta de más partes que una silla común, naturalmente tendrá un peso bastante impresionante, pero gracias a la misma masividad, la estructura se mantendrá estable y segura cuando se use como escalera de tijera. Una silla transformadora puede estar hecha de madera maciza o de madera contrachapada gruesa, pero esta última hará que la estructura sea mucho más pesada.

Las sillas más sencillas son los taburetes.

Un taburete también se puede atribuir a la categoría de muebles de sillas y, por cierto, también puede variar significativamente en la complejidad del diseño. Si planea hacer esta versión particular de la silla para la cocina o la casa de verano, le recomendamos que consulte el artículo siguiendo este enlace a la página correspondiente de nuestro portal.

Cómo hacer tu propia silla

Dibujo, nombres y propósitos de las partes principales de la silla.

Después de seleccionar el modelo, es necesario hacer cálculos y ejecutar un dibujo de diseño. Si logró encontrar en Internet la versión deseada de la silla, a la que se adjunta el dibujo, si lo desea, puede corregirlo reduciendo o aumentando algunas dimensiones que no afectarán las cualidades de resistencia de la estructura.

El boceto bien puede dibujarse a mano, pero es necesario anotar todas las dimensiones del futuro producto. Además, es recomendable hacer dibujos de cada una de las partes por separado, y también indicar todos los tamaños en ellos.

Tal dibujo ayudará a producir sin problemas todos los elementos necesarios, así como a imaginar cómo se verá la silla terminada.

Para que en el futuro no haya confusión de términos, vale la pena decidir de inmediato los nombres de las partes principales que suelen formar el diseño de la silla. Veamos el diagrama:

- Los contrafuertes laterales son los elementos sobre los que se fija el respaldo de la silla. Muy a menudo son uno con las patas traseras de la silla, su continuación.

- La parte posterior se fija en los cimientos y los une.

- Patas delanteras unidas al tsargi.

- Los cajones forman el marco y sirven como base para instalar el asiento.

- El asiento se fija en los reyes.

- Los Prolegs son elementos que se instalan en la parte inferior o media de las patas y sirven para dar estabilidad y solidez a la estructura. Las patas delanteras son laterales, delanteras, traseras y transversales.

- Los reposabrazos son piezas opcionales para una silla. La mayoría de las veces se instalan en el diseño de la silla.

- La galleta no se muestra en el diagrama superior, por lo que se coloca una ilustración separada para ella. Estos son elementos instalados desde el interior en el marco en las esquinas. Están hechos de madera contrachapada, listones o se utilizan elementos especiales de esquina de metal en su lugar.

Al dibujar un dibujo de una silla, es imperativo tener en cuenta el tamaño de todas las partes de conexión de la estructura: puntas, cortes en los bordes de las puntas y los cajones, tacos y los orificios y ranuras previstos para ellos.

Herramientas necesarias

Se requieren herramientas de carpintería para fabricar muebles de madera maciza o contrachapado. El procesamiento perfecto de los detalles estructurales se obtiene en máquinas profesionales para trabajar la madera, que generalmente son propiedad de carpinteros que tienen sus propios talleres. Por supuesto, para empezar, será suficiente tener una herramienta manual, con la que los artesanos han trabajado desde la antigüedad antes del advenimiento de varios dispositivos mecanizados, pero para usarla, debe ser paciente y prepararse para un material largo y muy laborioso. operaciones de procesamiento. Por lo tanto, la mejor opción sería comprar o al menos alquilar herramientas manuales eléctricas para trabajar la madera. Éstos incluyen:

- Una sierra de calar eléctrica le permitirá cortar rápida y uniformemente cualquier forma necesaria de una pieza de una tabla o madera contrachapada. Después de serrar madera o madera contrachapada con esta herramienta, los bordes quedan lisos, pero las esquinas cortadas permanecen rectas, lo que no es muy agradable estéticamente ni conveniente para muebles como una silla, un taburete o una mesa. Por lo tanto, para el procesamiento perfecto de piezas, redondeando esquinas o dándoles una forma rizada, se utiliza una fresa.

- Enrutador manual: esta herramienta es indispensable para trabajar con madera. Es necesario no solo para el procesamiento de bordes de piezas terminadas, sino también para muestrear ranuras y orificios incluidos en el sistema de sujetadores.

- La amoladora acelerará significativamente el acabado de superficies y esquinas de piezas. Ayudará a eliminar las rebabas grandes y pequeñas que quedaron después del procesamiento inicial y hará que la superficie quede perfectamente lisa.

Las lijadoras son rotativas excéntricas, vibratorias, de banda. Para ellos, es necesario comprar los juegos apropiados de papel abrasivo de varios grados de grano (para madera, generalmente se usa de P80 a P400).

- . Esta herramienta es útil no solo en la fabricación de muebles, sino también para muchos otros trabajos en el apartamento, y más aún en una casa particular, por lo que comprarlo nunca será una pérdida de dinero. Puede reemplazar fácilmente no solo los destornilladores, sino también, en algunos casos, un taladro, por lo que debe recoger un juego de taladros de diferentes diámetros en el kit.

- Las abrazaderas de varias longitudes de trabajo están diseñadas para apretar las partes de la estructura que se van a pegar o cuando se ajustan elementos durante el montaje de prueba. Gracias a esta herramienta, las conexiones de los elementos serán más duraderas y confiables, lo cual es importante para los muebles que experimentarán constantemente cargas elevadas.

- Además, se necesitarán las herramientas más simples para el trabajo: un martillo, un cuadrado de construcción, una cinta métrica, una regla de 500 ÷ 1000 mm, un lápiz marcador, un cuchillo, alicates.

- Para que el trabajo se lleve a cabo de manera eficiente, es necesario preparar un lugar cómodo para usted y, lo mejor de todo, si se trata de un banco de trabajo espacioso y confiable.

Instrucciones ilustradas para hacer sillas de madera.

silla normal de madera

Para empezar, una silla de madera normal. Tiene una altura de 929 mm, ancho del asiento - 430 mm. Este modelo es adecuado para usar tanto en una casa privada como en un apartamento.

El diseño de la silla incluye los siguientes elementos.

- Asiento rectangular, tamaño 440 × 430 mm - 1 ud.

- Patas traseras, combinadas con soportes laterales, 929 mm de altura - 2 uds.

- Patas delanteras de 425 mm de altura - 2 uds.

- Cajones laterales con una longitud de 396 mm - 2 uds., así como cajones delanteros y traseros con una longitud de 371 mm - 2 uds.

- Travesaños figurados de la espalda, 396 mm de largo - 2 piezas.

- Barras adicionales, fijadas desde el interior a los cajones laterales, de 385 mm de largo.

Se dará información más detallada sobre cada uno de los elementos al describir el proceso de su fabricación e instalación.

| Ilustración | |

|---|---|

| El primer paso es hacer la parte más simple del diseño: este es el asiento. Esto requerirá un panel de madera contrachapada de 430 × 440 mm, con un espesor de 15 ÷ 20 mm. En uno de sus lados, a lo largo del lado corto de 430 mm, se marcan y realizan unos recortes de 35 × 44 mm. Son necesarios para que el asiento encaje entre los contrafuertes del respaldo. Además, todos los ángulos rectos que sobresalen, así como los bordes del panel, se redondean con una fresa. |

| El siguiente paso es hacer dos partes bastante complejas: las patas traseras, que se convierten en pilares. Para la fabricación de estas piezas se requieren dos tableros bien trabajados con un espesor de 25 mm y un tamaño de 115 × 929 mm. Se les transfieren todas las dimensiones indicadas en el diagrama, luego todo se mide cuidadosamente y se dibuja en una regla. Una vez determinada la forma de las piezas, debe marcar inmediatamente las ranuras para instalar las puntas de las barras transversales de la parte posterior y trasera. Después de determinar sus lugares, antes de cortar las patas del tablero, debe perforar las ranuras de inmediato; esto se puede hacer con un enrutador o, si no, con un taladro, perforando varios agujeros con un diámetro de 9,5 mm y luego combinándolos cuidadosamente con la ayuda de un cincel. |

| Ahora que las ranuras en las piezas están listas, puede cortar la pata y procesar sus superficies para suavizarlas. En esta ilustración se muestra el aspecto que debe tener la pieza acabada. En las patas terminadas, se marca y selecciona una ranura más, que está diseñada para instalar los cajones laterales. Están situados a la misma altura que las ranuras de fijación de la parte trasera. |

| A continuación, se hacen los lados delantero y trasero. Para ellos, se toma un tablero con un grosor de 18 mm, que tiene un tamaño de 396 × 75 mm. Los picos se cortan a lo largo de los bordes de cada lado, tienen un tamaño de 18 × 73 mm y un ancho de 9 mm, es decir, el tablero se reduce en ambos lados en 4,5 mm y desde abajo en 2 mm. Al hacer puntas, deben probarse en las ranuras: deben encajar en las ranuras con facilidad, pero con fuerza. |

| Los tsargs laterales se hacen de la misma manera que el frente desde atrás. T Solo necesita observar cuidadosamente que estas partes difieren en su longitud. |

| El siguiente paso es hacer dos partes de la espalda: travesaños rizados. Para ellos, debe preparar una tabla de 396 × 100 × 40 mm. En él, al principio, a lo largo de los bordes, se marca el tamaño de las púas, que tienen una altura de 66 mm, una profundidad de 18 mm, un ancho de 9,5 mm. Los bordes interiores de las púas están conectados por una línea curva, que forma parte de un círculo con un radio de 550 mm. |

| Además, el grosor de la parte posterior está marcado (debe tener una forma curvilínea profunda) a lo largo de un círculo con un radio de 500 mm. Después de marcar las partes, primero debe cortar las puntas y la forma superior de la parte con una fresa o una sierra de calar, y luego seleccionar un hueco que haga que el respaldo sea cómodo para la espalda mientras está sentado en una silla. Puede elegir la parte sobrante de la madera haciendo cortes y luego retirándola con un cincel. Cabe señalar que cortar una parte posterior cóncava de una barra y pulirla a la perfección es una tarea extremadamente difícil, por lo que puede detenerse por completo en una versión recta de la parte posterior, limitándose a cortar puntas del tamaño declarado a lo largo de los bordes. . |

| Las patas delanteras de la silla están hechas de madera de 425 × 50 × 25 mm de tamaño. Las dimensiones indicadas en el dibujo se transfieren a la viga y se cortan dos patas delanteras a lo largo de ellas. En la parte superior de las patas terminadas, debe marcar las ranuras, que en este caso deben estar abiertas en la parte superior para facilitar el montaje de la estructura. Las ranuras se cortan con una fresa o se perforan con un taladro y se combinan con un cincel. ¡No se olvide de la disposición del espejo de las ranuras en las patas izquierda y derecha! |

| En forma terminada, el nodo de conexión de las patas delanteras de la silla se ve así. |

| A continuación, se recortan las dos últimas partes, los topes, destinados a fijar el asiento al cajón, formados por los laterales y las patas. Estos elementos se fijan en los cajones laterales y tienen un tamaño de 385 × 25 × 15 mm. A lo largo de sus bordes, se realizan cortes de 28 mm de tamaño, 3,5 mm de profundidad. Una vez que las piezas están listas, se perforan tres orificios pasantes, a través de los cuales se fijará el asiento desde abajo. |

| Cuando todos los detalles estén listos, limpios y pulidos, se puede proceder al montaje de la silla. El primer paso es ir al respaldo de cola de carpintero. En las ranuras de las piezas que unen las patas traseras y los contrafuertes del respaldo, se encolan los travesaños del respaldo y la parte trasera. Luego, toda la estructura en los puntos de pegado se junta con abrazaderas y se deja hasta que el pegamento se seque por completo. |

| El siguiente paso, de la misma manera, la parte frontal se pega a las patas delanteras y también se une con abrazaderas. Debe decirse que, además, todas las partes pegadas se pueden fijar con tornillos autorroscantes, pero antes de atornillarlas, es necesario perforarlas (debajo del sudor), es decir, las tapas de los sujetadores deben estar empotradas. en la madera. Desde arriba, tales agujeros se enmascaran con masilla sobre madera. |

| Cuando se seca el pegamento en la parte delantera y trasera de la silla, se pueden conectar entre sí con cajones laterales, que también se instalan en el pegamento en las ranuras destinadas a ellos. |

| Se recomienda apretar toda la estructura en abrazaderas hasta que el pegamento se seque por completo. |

| Una vez que el marco esté listo, puede continuar con el trabajo final. Primero, las tiras de tope preparadas con orificios a través de los cuales se unirá el asiento se pegan a los lados internos de los tsargs laterales, al mismo nivel que su borde superior. En la etapa final, se aplica pegamento a las partes superiores laterales de los cajones y se coloca el panel del asiento, que se presiona contra los cajones con abrazaderas. Cuando el pegamento se seque, la silla se voltea y se coloca sobre la mesa con el asiento hacia abajo. Los tornillos autorroscantes de 35 mm de largo se atornillan en el asiento a través de los orificios pasantes en los rieles de empuje de madera. |

| En lugar de un panel sólido para el asiento, se pueden usar tablas con un ancho de 50 ÷ 70 mm y un espesor de 10 ÷ 15 mm. |

Si el diseño de una silla común parece demasiado simple, puede intentar hacer una versión más compleja y funcional de una silla transformadora.

silla de paso

Para la fabricación de un taburete, se puede usar madera natural o madera contrachapada con un grosor de al menos 15 ÷ 20 mm, pero un producto de madera contrachapada se volverá más pesado, y esto también debe tenerse en cuenta al elegir un material.

El diseño del modelo propuesto de un taburete de 850 mm de alto, 400 mm de ancho, hecho de madera contrachapada o tablero de 20 mm de espesor, consta de las siguientes partes, que se muestran en el dibujo bajo las designaciones de letras:

Las partes curvilíneas se dibujan transfiriendo cuadrados utilizando la plantilla propuesta en el diagrama.

| Designación de letras | el nombre del detalle | Altura, mm | Ancho, mm | Número de piezas, uds. |

|---|---|---|---|---|

| PERO | Patas laterales delanteras | 400 | 270 | 2 |

| B | Patas traseras, combinadas con los contrafuertes de la espalda. | 850 | 325 | 2 |

| A | atrás | 400 | Según el número de piezas. | 3÷5 |

| GRAMO | respaldo del asiento | 400 | 165 | 1 |

| D | Asiento delantero | 400 | 90 | 1 |

| mi | pasos | 360 | 120 | 3 |

| Y | Tablones para instalar escalones | 95 | 20 | 6 |

| Bucles - "mariposas" | 50×40 | 2 |

La siguiente es una variante de la silla de escalera, que difiere un poco del dibujo que se muestra arriba, pero solo en que los recortes rizados están dispuestos en sus partes laterales: patas, lo que no solo hará que el modelo sea más interesante en apariencia, sino también aligerar su peso. Las dimensiones restantes y la forma de la estructura se pueden tomar del esquema propuesto.

Silla plegable

El trabajo en la fabricación de dicho producto se lleva a cabo en el siguiente orden:

| Ilustración | Breve descripción de la operación a realizar |

|---|---|

| Entonces, en los paneles de madera contrachapada preparados para la fabricación de la silla, el patrón de la pieza se transfiere de la plantilla del patrón con una observación exacta de los tamaños y formas. |

| El siguiente paso en los detalles es cortar ranuras uniformes para instalar escalones en ellas. El trabajo se lleva a cabo con la ayuda de una fresa, que inmediatamente hace huecos limpios. Para la conveniencia y la uniformidad de los cortes dentro del panel de madera contrachapada, se usa un dispositivo especial hecho en casa (plantilla), que consta de dos tablas unidas a una distancia en la que pasa fácilmente la broca del enrutador. Este dispositivo se fija rígidamente con abrazaderas a lo largo de la línea de corte. Se inserta un taladro en el orificio entre las tablas y se corta una ranura exactamente de acuerdo con el patrón. |

| Como se mencionó anteriormente, en este modelo de silla, sus partes tienen aberturas labradas ubicadas en el interior. Antes de continuar con su corte, se perforan agujeros redondos en sus esquinas con un taladro, lo que le permitirá insertar una sierra de calar en ellos y no cometer un error en la dirección del corte. |

| Además, se inserta una lima en uno de los orificios y se corta el fragmento necesario de la parte de la silla. El trabajo también se realiza de acuerdo con el patrón. |

| Los bordes de las partes que tienen formas figuradas se cortan con cuidado y lentamente con una sierra de calar eléctrica, ya que, mientras se trabaja con ella, es posible hacer giros suaves de la línea de corte. |

| Los bordes de las piezas que tienen bordes uniformes se pueden cortar más rápido y con mayor precisión con una sierra circular manual, habiendo instalado previamente un ajustador de tiras de metal para la altura de la protuberancia del disco de corte. Si no utiliza este dispositivo, puede cortar accidentalmente el escritorio junto con la pieza. |

| Además, los bordes de las partes cortadas de uno de los lados de la silla deben procesarse de inmediato, dándoles suavidad y eliminando todos los golpes y rebabas. En este caso, el maestro lleva a cabo este trabajo en una fresadora vertical especial, pero es poco probable que tal herramienta se encuentre en el arsenal de un carpintero novato. Por lo tanto, este proceso se puede realizar con una fresadora manual con un cortador de bordes especial, habiendo fijado previamente la pieza de forma rígida con abrazaderas en la mesa. Otra opción es lijar con diferentes granos. Está claro que el trabajo con esmeril se prolongará durante mucho tiempo, y es bastante tedioso y requiere mucho tiempo. Por lo tanto, las piezas terminadas se pueden llevar a un taller de carpintería y solicitar un procesamiento profesional. |

| El siguiente paso es transferir las formas y tamaños de las partes ya hechas a todo el panel de madera contrachapada. Se colocan sobre la superficie del material y se delinean con precisión con un lápiz a lo largo del contorno. |

| Además, se marcan todas las ranuras de las piezas. En este modelo, el maestro para instalar escalones no usa rieles fijados en los elementos de la silla para instalar escalones, sino ranuras cortadas en ellos, en las que se pegarán los bordes de los escalones. Esta opción para instalar escalones es más duradera que la que utiliza listones para apoyarlos, pero también más laboriosa. |

| Además, de acuerdo con los contornos transferidos al panel de madera contrachapada, se recortan los detalles del segundo lado de la silla. El proceso de corte y procesamiento repite completamente el trabajo en el primer lado, pero los detalles deben repetir sus formas en una imagen especular. |

| Luego, las partes terminadas se pegan temporalmente con trozos de cinta adhesiva de doble cara. Para la precisión de su adición, se utilizan rieles que se instalan en las ranuras cortadas para los escalones, ya que deben ubicarse perfectamente incluso en los lados de la estructura, de lo contrario, los escalones se torcerán o no encajarán en su lugar. Las piezas pegadas, ya juntas, en un paquete, se alinean con un recorte preciso a lo largo del contorno. |

| Cuando se procesa por lotes con un cortador, se obtienen copias perfectamente precisas de las piezas para los lados opuestos de la silla. Lograr tal ajuste manualmente es simplemente poco realista. Es muy posible usar no un enrutador estacionario, sino un enrutador manual con un cortador de bordes equipado con un rodillo. El rodillo, rodando a lo largo del borde de una pieza ya terminada y procesada (plantilla), copia exactamente, transfiere las dimensiones a otra ubicada en el paquete con él. |